1. 某小型车SUV概念设计阶段优化与减重

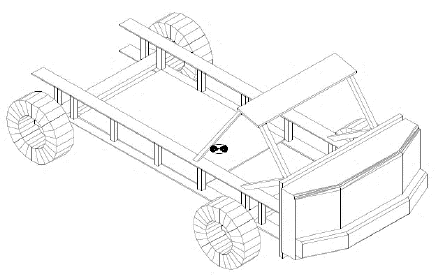

基于SFE几何参数化功能,在概念设计阶段,快速建立仿真模型,并进行减重研究。

最终在不降低的情况下,通过参数化及优化技术,白车身重量比原型车降低约30kg。

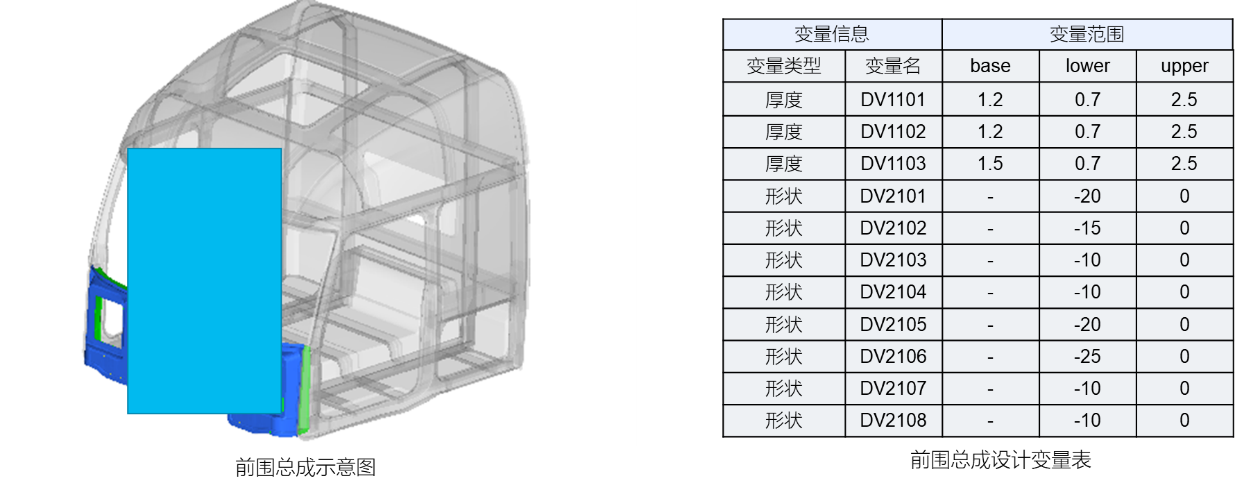

2. 某重卡企业驾驶室参数化及优化案例

驾驶室的参数化模型如下:

设计变量示意:

设计变量变化示意:

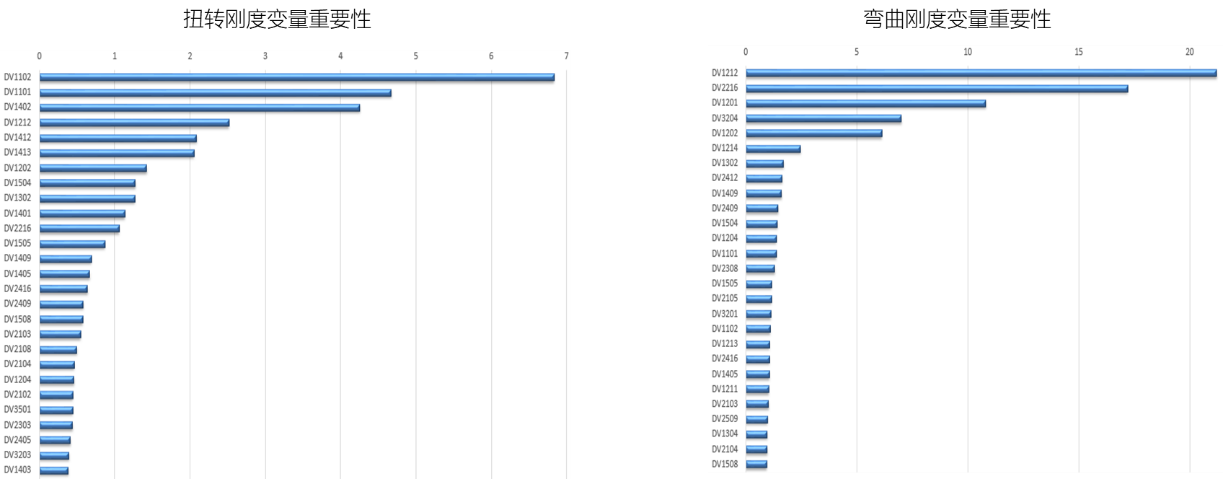

敏感度分析:

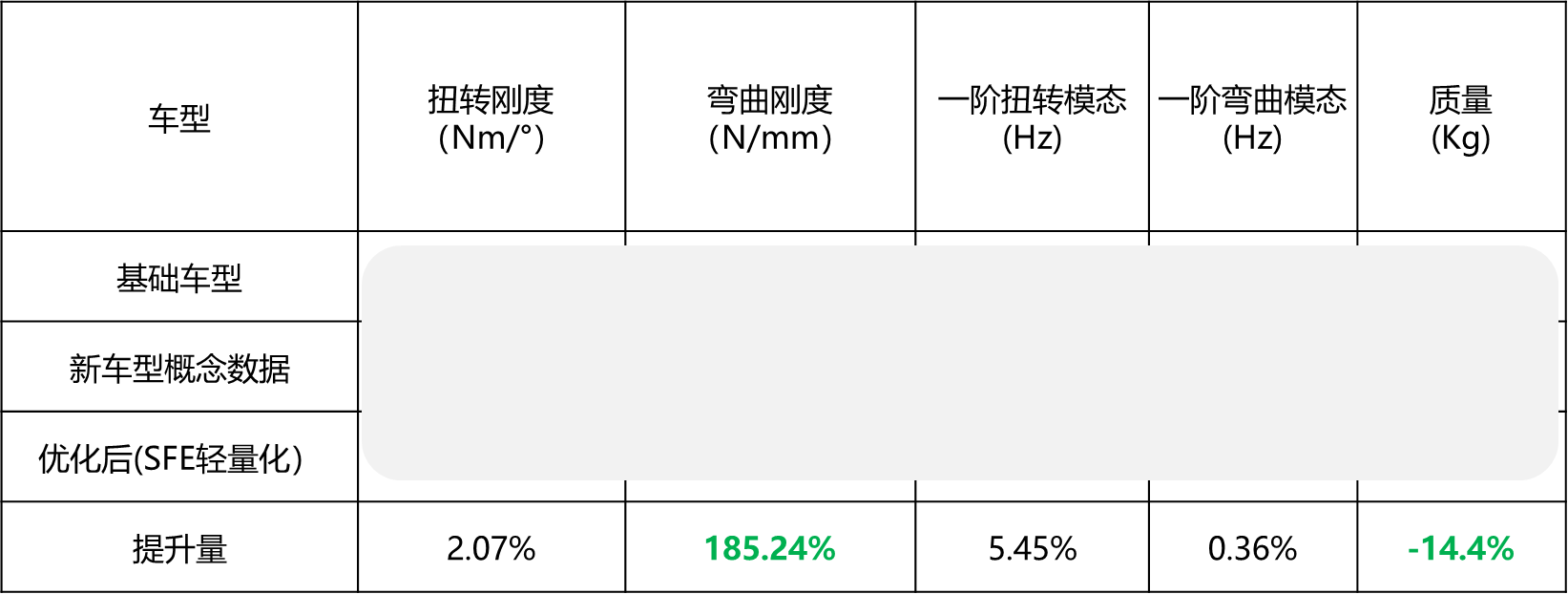

最终建立驾驶室全参数化模型,并结合优化技术,最终弯曲刚度提升185%,同时减重14.4%。

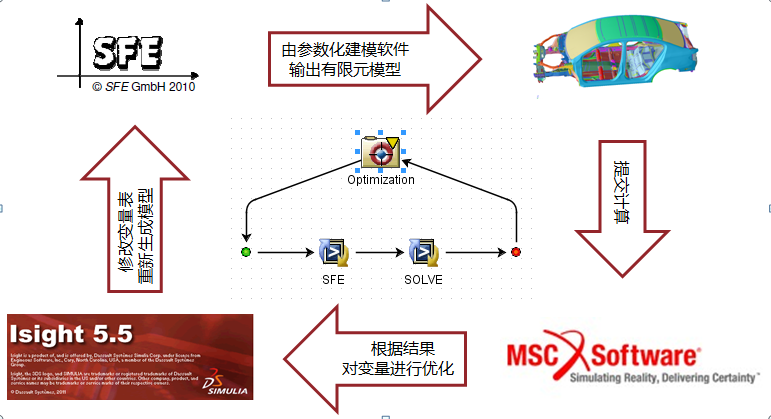

3. 基于SFE Concept与iSight联合优化案例

iSight是一个功能十分强大的计算机辅助优化(CAO, Computer Aided Optimization)平台,广泛应用于航空、航天、汽车、船舶、电子领域的零部件、子系统参数优化乃至复杂产品多学科设计优化(MDO, Multi-Disciplinary Design Optimization)领域之中。用户可以通过ISight集成和管理复杂的仿真流程,运用多种优化算法自动探索得到优化方案,缩短产品研制周期,降低研发成本。

iSight具备广泛的CAD/CAE乃至自编程序集成接口,用户可以拖拽方式快速建立复杂的仿真分析流程,设定和修改设计变量以及目标,自动进行多次分析循环;通过对模型的封装生成参数化的模板,用户可以对不同模板进行组合。

SFE concept软件平台不仅具有强大的隐式参数化建模功能,而且还提供了丰富的与外界交互数据的接口,以SFE concept和iSight为基础,制定相关的优化流程,如下图所示,通过循环优化寻找有效的问题解决方案。

仿真自动优化流程方法

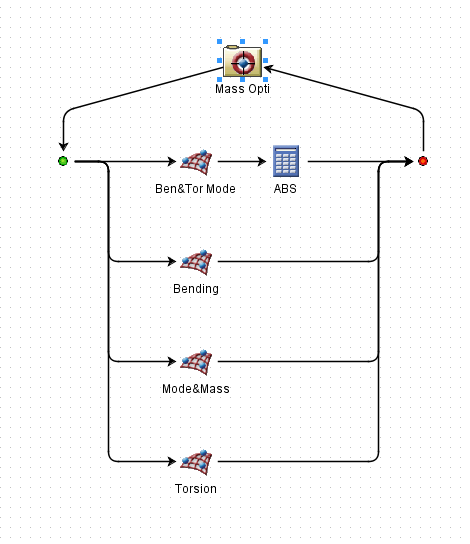

以上述某款车身模型为研究对象:以模态、弯扭模态的间隔以及弯扭刚度为约束,以质量为目标进行优化,搭建自动优化流程,如下图所示。

车身重量优化流程

经过优化分析,找到了最佳的车身尺寸方案以及更好的轻量化方案,如下表所示。在保证模态、弯曲刚度和扭转刚度变化不大的情况下,质量结果比原始模型减轻14.55Kg。

车身优化结果

| 方案 | 模态 | 弯曲刚度 | 扭转刚度 | 质量 | 减重(kg) |

|---|---|---|---|---|---|

| 基础方案 | 49.05 | 19498 | 19424 | 304.78 | — |

| 优化方案 | 49.00 | 20198 | 20004 | 290.25 | 14.55 |

SFE Concept软件提供了一个完全隐式参数化的建模平台,模型通过相应设置可以直接生成用于计算的有限元模型,真正意义上实现“分析驱动设计”。根据实际需求搭建优化流程,实现复杂结构的形状优化,缩短开发时间,真正实现在设计早期阶段就能对设计工程师起到指导作用。

4. 某车企侧碰减重优化案例

为了更好的实行侧面碰撞乘员保护,设计时必须满足侧面碰撞法规要求。目前国际市场上主要有两大侧面碰撞法规体系:美国国家高速公路交通安全管理局(NHTSA)为联邦机动车辆安全标准和加拿大机动车辆安全标准制定的侧面碰撞试验法规以及欧洲车辆安全委员会(EEVC,European Enhanced Vehicle-safety Committee)为欧洲车辆制定的侧面碰撞试验法规。

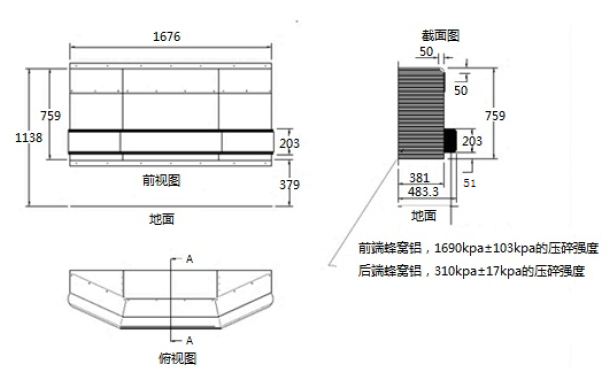

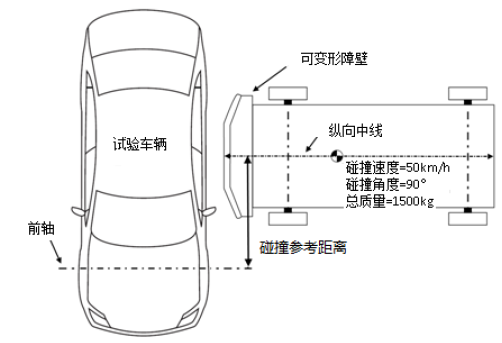

在EEVC侧面碰撞法规中,移动障碍物MDB由两部分组成,即车架部分和装在车架前面的可变形部分。前面可变形部分是由蜂窝铝构成的,各部分的尺寸件图6-1。移动壁障的总重为1500kg。移动壁障的纵向中垂面必须与通过整车前座椅R点的横向截面重合,可变形部分最下端离地面距离300±5mm.碰撞时,车辆静止,移动壁障速度位50km/h。

图6-1壁障尺寸示意图

图2-3壁障定位示意图

假人的伤害值是评价侧面耐撞性能的主要参数,包括:头部伤害值(HIC,Head Injury Criterion)、腹部受力(abdomen load)、耻骨受力(pubic Sysphysis force)、胸部粘性指数(VC,Viscous Criterion)肋骨变形(rib deflections,包括上中下肋骨的变形)。假人的响应必须满足EEVC法规,其细节如表X-1所示。侧面碰撞特性从结构方面看,主要是为了增大乘员的生存空间,尽量减少乘员与车体发生的碰撞激烈程度,因此结构上主要考察危险部位的侵入量、侵入速度、失效等。如车门的侵入速度、B柱中点的侵入速度,侵入速度越大,对假人的伤害值也越大。现在希望通过优化设计减轻整车或车身重量并能够将原有的安全性能(假人响应)维持原有数值或提高到EEVC的顶级安全标准,这些安全性能指标包括整车结构以及驾驶员和乘员的头部伤害值(HIC)、腹部受力、耻骨受力、胸部粘性指数(VC)或者肋骨变形。

实际设计时,通常从能量吸收和载荷传递两方面加以考虑。这要求B柱有足够的刚度,变形后的额形状满足一定的要求,呈反“S”型,基于乘员可能发生基础的中上部变形应较小,以减少对乘员生存空间的侵入,下部可向内折弯,通过塑性变形吸收能量;同时,增加B柱上下接头以及横梁的刚度,使得门槛和上边梁参与载荷传递,同时通过横梁,将载荷进一步传递到非碰撞侧,使得该侧也对能量吸收有贡献,载荷应尽量在较大的范围内均匀分配,避免结构因应力集中发生局部突然性压溃,导致载荷传递的中断。结构上侧碰性能的定量评估主要考察B柱最大侵入量和侵入速度,从B柱上选取测量点,这些测量点的高度对应侧碰中乘员身体易受伤的各重点部位。

整个侧碰仿真优化大概分为以下几个设计过程。

目标的确定:

1. 侧碰中乘员身体易受伤的各重点部位所对应的B柱测量点的最大侵入量和侵入速度必须满足设计标准,且不同位置的侵入速度满足递进关系;2.车身结构的重量符合目标要求,实现轻量化设计,提高材料利用率。

设计变量选取:

优化变量的选择尽量从对侧碰结果有影响的结构中提取,变量数量不宜过多以缩减整体计算时间,提高计算效率。比如可以选取座椅横梁截面高度、宽度、料厚以及座椅横梁X向坐标位置;B柱下方门槛防撞吸能盒的料厚、X向截面宽度、X向位置;B柱本体X向截面宽度;B柱内板加强板料厚等。

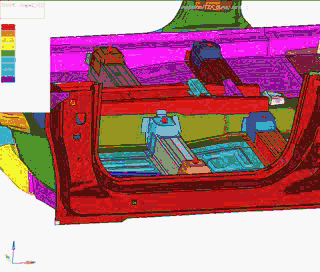

座椅横梁变量示意图

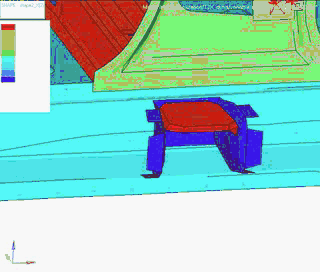

门槛吸能盒变量示意图

模型基准:

仿真工况为整车标准侧面碰撞分析,以不含假人的整车模型为分析基准,主要考察侧碰过程中车身结构的耐撞性。侧碰分析中,整车模型由多个子系统文件组合而成,包括四门两盖系统、白车身系统、底盘系统、动力总成系统等,其中白车身基础模型为通过SFE软件所创建的全参数化模型,目的在于可以较为方便的定义上述设计变量并自动输出对应的dyna格式有限元模型,从而实现车身结构的快速变形为后续变量的优化提供支持。

DOE分析:

根据工程输入确定设计变量的可变化范围,借由Optimus优化软件开展试验设计。试验设计方法是样本点的取样策略,试验设计的方法很多,如正交试验设计、均匀试验设计、拉丁方试验设计等,可根据实际物理模型特点和硬件计算能力自行选择。本案例中采用Latin Hypercube方式建立DOE分析,其中单个样本点计算的简要流程为由Optimus驱动SFE模型实现设计变量的数值变化,输出相应白车身有限元模型,调用求解器求解导入原有整车子系统文件并提交整车侧碰分析计算,提取结果文件中测量点的最大侵入量和侵入速度。

基于试验设计的近似模型:

侧碰分析的计算通常需要花费较多的计算资源和时间,可以选择通过基于试验设计的结果构建响应面模型,在响应面的近似模型基础上开展下一步的优化设计,以提高计算效率。本案例中构建了基于DOE结果的kring模型,具有比较高的非线性拟合能力。创建响应面时需要先评估响应面精度,判断是否需要增加样本点数量,以确保后续优化的准确性。

优化计算:

在响应面模型的基础上,以B柱测量点的最大侵入量和侵入速度为约束条件,在满足工程定义的基础上以B柱截面、料厚等结构参数为设计变量,以白车身中涉及结构变化的局部重量为目标,求解全局最优解。将优化后的设计变量导入原SFE模型,输出有限元模型后进行计算,获得分析结果与响应面模型优化结果的误差。根据最终优化的结果确定在满足侧碰最大侵入量和侵入速度前提下,实现设计变量最终参数值。本案例最终版个总表格优化了2.45kg,总体评分从初始设计的12.263上升到12.924,以更轻量化的结构设计实现了安全性能的提升。

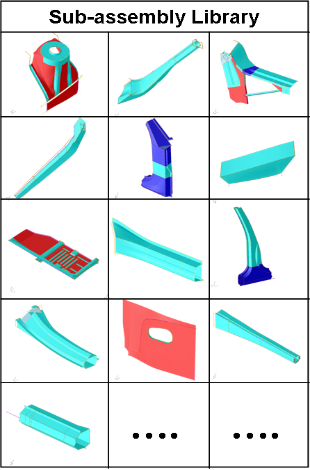

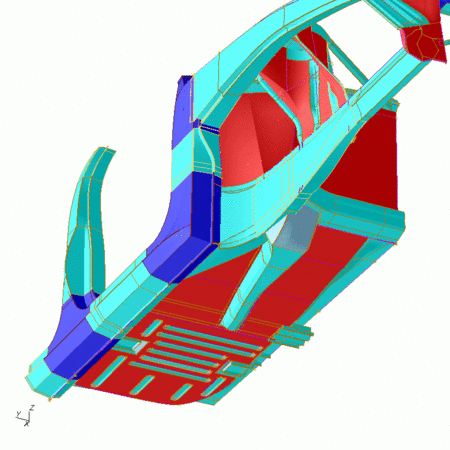

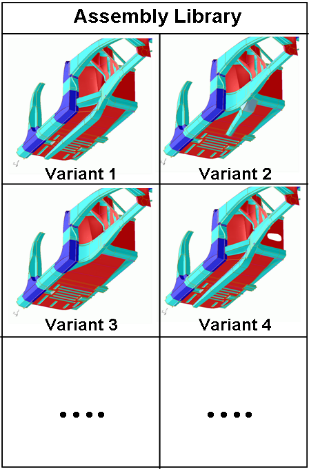

5. FORD企业级SFE参数化数据库案例

FORD是全球SFE应用最佳实践车企之一,在多年积累的基础上,FORD建立了大量标准化的SFE数据库。

在3D CAD模型发布之前通过创建快速的3D概念几何模型,该数据库技术应用于不同的车型开发项目,结合经过验证的模块化的CAE模型库,使得工程师能够在车型开发的早期驱动车身结构的快速更新以及车型性能的快速评估。